PVC是化工原料,其产品广泛应用于我们的日常生活。 例如门窗、上下水管路、座椅、薄膜等。 PVC用途广泛,但在我国发展历史短,速度非常快,因此应用技术和助剂的发展跟不上形势的需要。 为了保护PVC行业的健康发展,今后应该在PVC加工技术和PVC新型复合功能助剂方面提高研发力。

PVC加工技术

PVC加工技术的研究目的是得到机械性能、耐候性能、外观性能最合适的产品。 为此,首先需要知道PVC产品在什么状态下性能最合适。 那么,PVC的最佳状态是什么? 认为PVC的力学性能强的最佳塑化度在65~70%之间。 也就是说,只有在PVC的30%~35%以粒子状态存在的情况下,性能才是最佳的。

理论上是由PVC的特性决定的,因此氯乙烯聚合后不会溶解在氯乙烯溶液中,成为浮游粒子状态。 随着聚合的进行,粒子逐渐生长直到单体被消耗。 也就是说,PVC的大粒子由无数的小粒子组成。 生产中PVC塑化是把大粒子破碎成小粒子,熔化成PVC的分子链。

PVC产品的力学性能一定与PVC的塑化状态有关,当PVC粒子全部熔融塑化成PVC分子链时,该产品的力学性能可以说是最好的。 未破碎的大粒子越多,其力学性能越差。 因此,为什么一般PVC的塑化度为65~70%时,其力学性能检查结果最好呢? 这是因为PVC的热稳定性差。 PVC的塑化度达到100%,需要很高的温度和时间,在此期间PVC会大量分解,反而会降低性能。

以上分析表明,只要PVC不分解,通过提高PVC的塑化度就可以保证PVC产品的性能。 但是,PVC的力学性能与PVC的聚合度成正比,加工性能随着聚合度的提高而下降。 为了提高PVC的聚合度,需要提高加工温度,但加工温度越高PVC的分解越激烈,所以用现在的加工技术加工聚合度高的PVC的话,无法得到高品质的PVC产品。

因此,加工技术的研究方向应该是高分子量PVC的加工应用技术。 如果高分子量的PVC能加工成产品,PVC产品的性能会大幅提高。 可以在不改变质量的情况下大幅度降低产品成本。

总的来说,加工技术的研究要着力于三个方面:如何提高型材和管材产品的塑化度,使PVC在高温、高剪切的条件下加工也不分解。 用高分子量的PVC加工型材、管材,实现品质提高和成本削减。 探讨低温高剪切的加工应用技术。

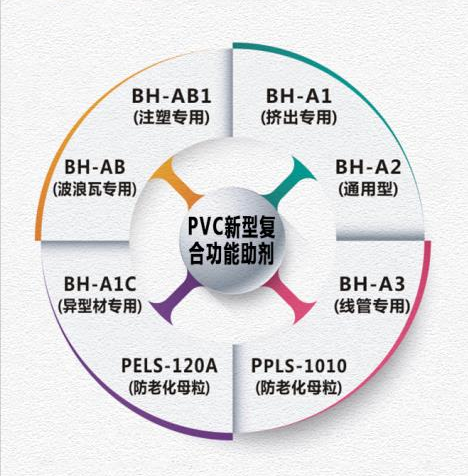

PVC新型复合功能助剂

对硬制品来说,PVC的助剂大致分为稳定剂、耐冲击改性剂、润滑剂、加工助剂。 对助剂的要求也可以总结为三个方面:即使PVC是100%的塑化度,也不要过量分解。 即,保证PVC产品在达到力学性能的最佳塑化度时不分解或不分解。 保证高聚合度PVC的加工,提高PVC产品的质量和等级。 PVC聚合度越高,该产品的抗拉强度越高,耐冲击强度越高,维切软化点越高,硬度越高。

保证PVC在较大的加工技术范围内得到合格的PVC产品。 PVC的产品多种多样,PVC的加工机械多种多样,在不同的温度和剪切下加工,助剂应PVC在尽可能大的加工范围内具有理想的塑化度,保证产品的性能和质量。

对于稳定剂来说,当然要保证PVC在高加工温度下的分解不严重,在通常的工艺温度下分解的程度尽量低,或者在低工艺温度和高剪切条件下的分解少,或者不分解(虽然看起来是不可能的)。 对加工助剂来说,PVC在加工中必须保证挤出机具有足够高的扭矩和电流,PVC受到足够大的剪切力,保证得到塑化度好的高性能产品。 耐冲击改性剂必须保证PVC在充分塑化的工艺条件下与PVC成为理想的合金状态。 “核一壳”结构的耐冲击改性剂与PVC形成均匀的“海一岛”状混合物,CPE、EVA等必须在PVC上形成致密的网状结构。

核壳结构的耐冲击改性剂的性能优异是因为剪切越大,扭曲越高,温度越高,越有利于形成均匀的海岛结构,这种情况下PVC本身的性能也是最合适的。 加工范围广,由CPE等PVC形成的网状结构为热力学亚稳定状态,因此只能在特定条件下形成。 高剪切高温下网状结构容易被破坏,即使PVC的塑化度高性能也很好,材料的综合性能也会下降。